Ob in der Medizin, dem Hobbybereich oder in der Automobilindustrie, 3D-Druck wird heutzutage vielfältig eingesetzt und ersetzt immer häufiger herkömmliche Produktionsmethoden. Gerade bei der Herstellung von Bauteilen für Autos und andere Transportmittel, benötigt man oft hochpräzise und winzige Teile aus Metall. Hierbei stößt die additive Fertigung aus dem 3D-Drucker auch heute noch an ihre Grenzen, denn die Drucker können die Teile oft noch nicht wie benötigt, auf den Tausendstel Millimeter genau anfertigen. Gerade diese Genauigkeit ist jedoch entscheidend, denn die Bauteile aus dem Drucker müssen hochbelastbar sein und fungieren oft als winziger Bestandteil eines großen Produkts, wo sie genau reinpassen müssen. Dennoch wird das 3D-Drucken von Metallteilen immer beliebter, denn komplexe Teile können so kostengünstiger hergestellt werden, als durch herkömmliche Verfahren.

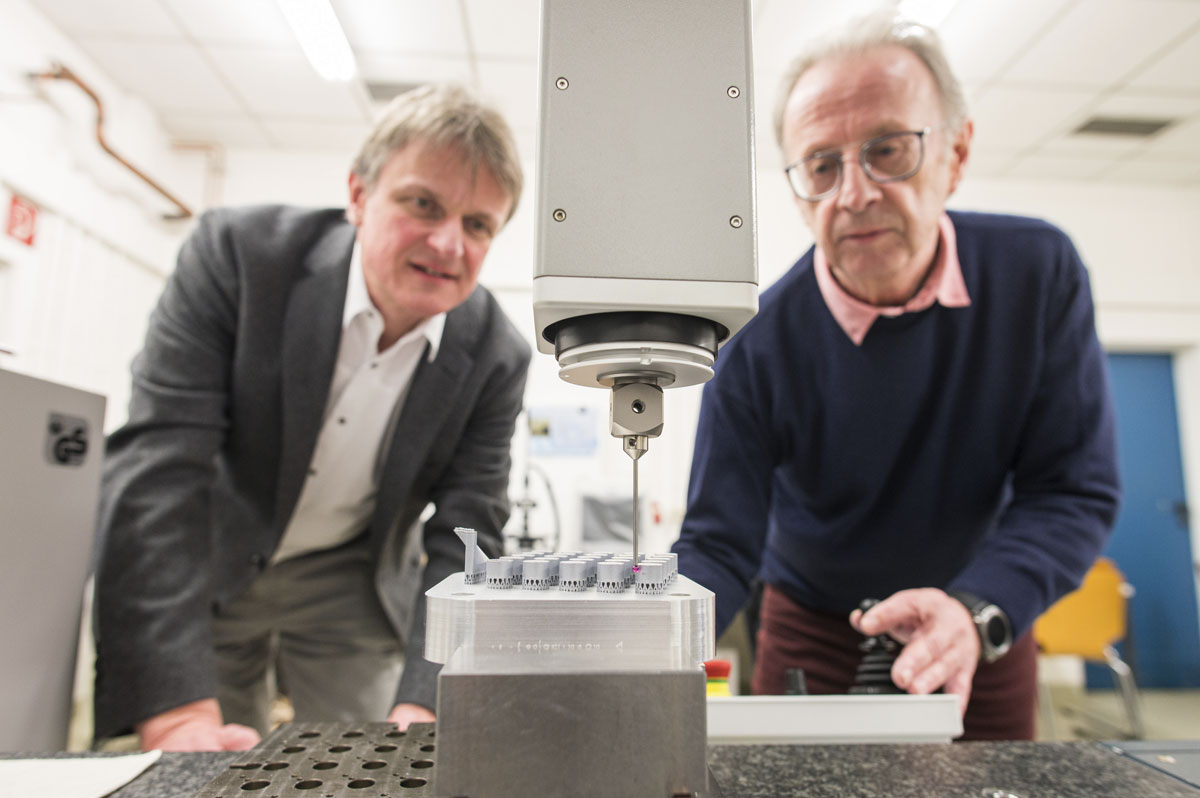

An der Universität des Saarlandes haben der Professor der Fertigungstechnik Dirk Bähre und sein Team einen ganz neuen Weg zur Fertigung von Metallbauteilen mittels 3D-Druck gefunden (Quelle: 3druck.com). Bähre und sein Team versuchten durch ihr Forschung einen Weg zu finden, dass Bauteile aus Metall auf den Tausendstel Millimeter genau produziert werden können und so in allen technischen Bereichen einsetzbar werden. Dafür haben sie eine Möglichkeit gefunden Teile aus additiver Fertigung mit höchster Präzision nachzubearbeiten (Quelle: 3druck.com). Das Verfahren ist eine laut Bähre schädigungsfreie und berührungslose Fertigungstechnologie, die durch elektronisches Abtragen funktioniert. Für dieses Verfahren des elektronischen Abtragens benötigt man lediglich Strom, keinen Kraftaufwand oder mechanische Einwirkung auf das 3D-gedruckte Bauteil (Quelle: 3druck.com). Der Strom fließt zwischen der Kathode, einer Vorlage, und der Anode, welche hier das zu bearbeitende Metallbauteil aus dem 3D-Drucker ist. Durch das Umspülen mit einer Elektrolytlösung aus Wasser und Salz, werden winzige Metallteilchen in Form von Metallionen vom Bauteil abgelöst und so entsteht das präzise abgetragene Metallbauteil Der Abtrag ist durch Stromimpulse und Schwingungen des Werkzeugs besonders präzise und die Oberflächen des Bauteils können sehr glatt abgetragen werden (Quelle: 3druck.com).

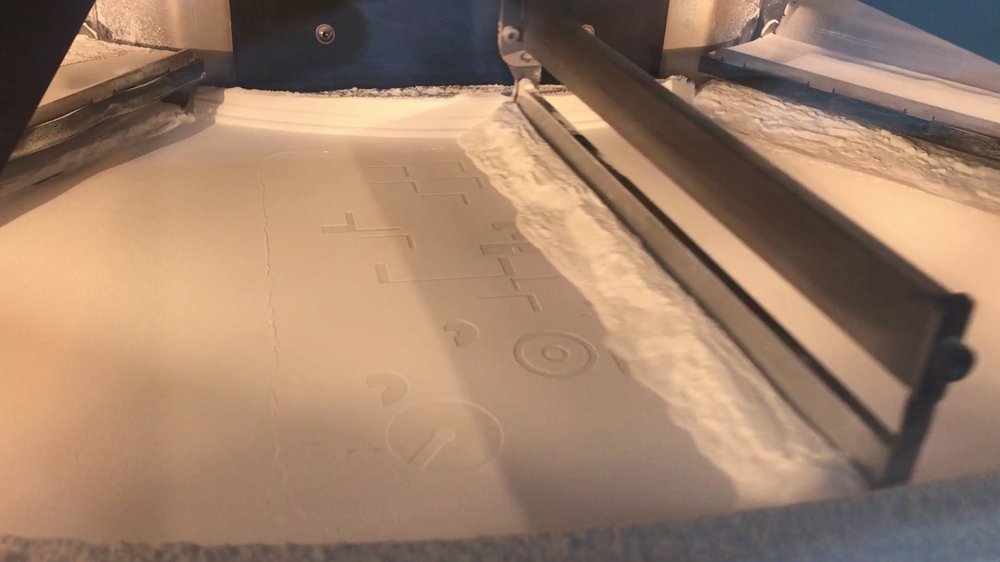

Bisher wurden für den 3D-Druck von Metallteilen besonders Verfahren verwendet, die mit Hilfe von Lasern einzelne Schichten eines Modells, welches mit Pulver beschichtet wird, verschmelzen können. Die am häufigsten verwendeten Verfahren sind das SLS (Selektives Lasersintern), bei dem die Pulverschicht auf dem Ausgangsstoff mit diesem verschmolzen wird (Quelle: rapidobject.com), und das SLM-Verfahren (Selektives Laserschmelzen), wobei die Pulverschicht auf dem Werkstoff komplett umgeschmolzen wird und anschließend aushärtet (Quelle: 3faktur.com). Diese Verfahren sind jedoch wie bereits erwähnt oft auch zu unpräzise für komplexe Bauteile, wie zum Beispiel von einem Motor (Quelle: 3druck.com). Zudem sind die bisherigen Verfahren oft zu kostenintensiv, um größere Stückzahlen wirtschaftlich zu fertigen.

Bähre und sein Team wollen mit ihrem neuen Verfahren eine Lösung für diese Probleme gefunden haben. Sie haben in zahlreichen Tests nicht nur unterschiedliche Metalle, wie Aluminium und Titan, untersucht, sondern auch anhand zahlreicher zu Testzwecken erstellter 3D-Modelle den Herstellungsprozess ganz genau unter die Lupe genommen (Quelle: 3d-grenzenlos.de). So konnten Bähre und seine Kollegen den Prozess für die individuellen Bedürfnisse des jeweiligen Materials anpassbar machen. Das neue pulverfreie Verfahren kann laut Bähre zudem auch für die Produktion größerer Stückzahlen verwendet werden, ohne zu hohe Kosten zu verursachen (Quelle: ingenieur.de).

Was haltet ihr von dem neuen Verfahren? Und wie findet ihre den Einsatz von 3D-gedruckten Bauteilen generell? Hinterlasst uns gerne eure Meinung!