Schnell und günstig Prototypen realisieren; Werkzeuge, Lehren und Vorrichtungen fertigen oder Endteilen produzieren – die additive Fertigung, landläufig auch als 3D-Druck bezeichnet, bietet viele Möglichkeiten. In diesem Blogbeitrag möchten wir euch einen kleinen Einblick in unsere verschiedenen Geräte und ihre Möglichkeiten geben, sowie die verwendeten Verfahren grob erklären.

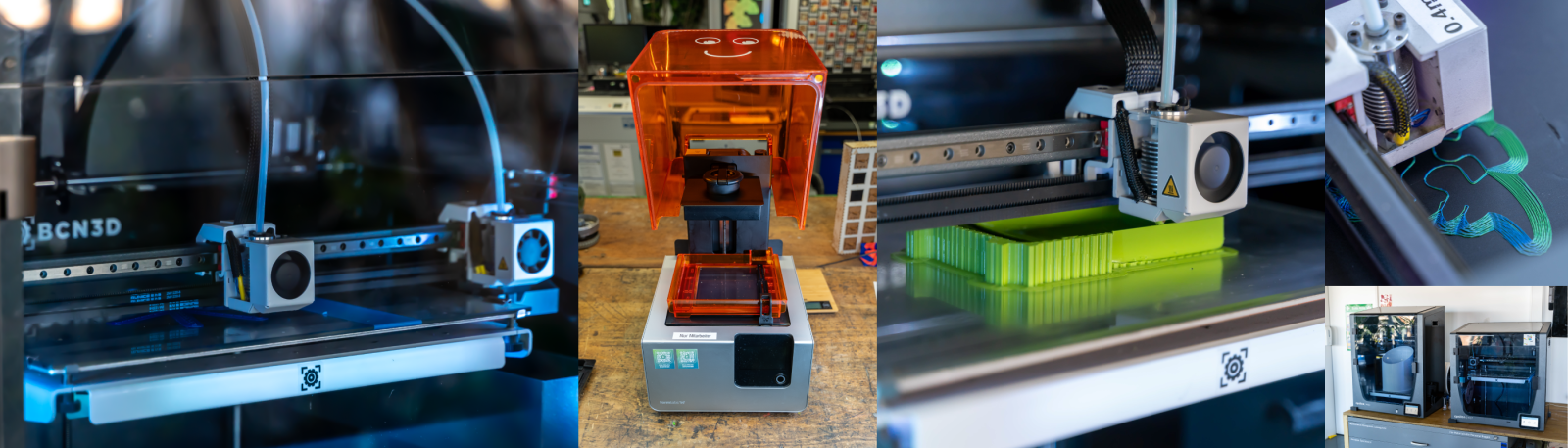

Für den 3D-Druck stehen euch im ViNN:Lab grundsätzlich zwei verschiedene Verfahren zur Verfügung: Das FDM-Verfahren (Fused Deposition Modeling) und das SLA-Verfahren (Stereolithografie).

FDM – Fused Deposition Modeling

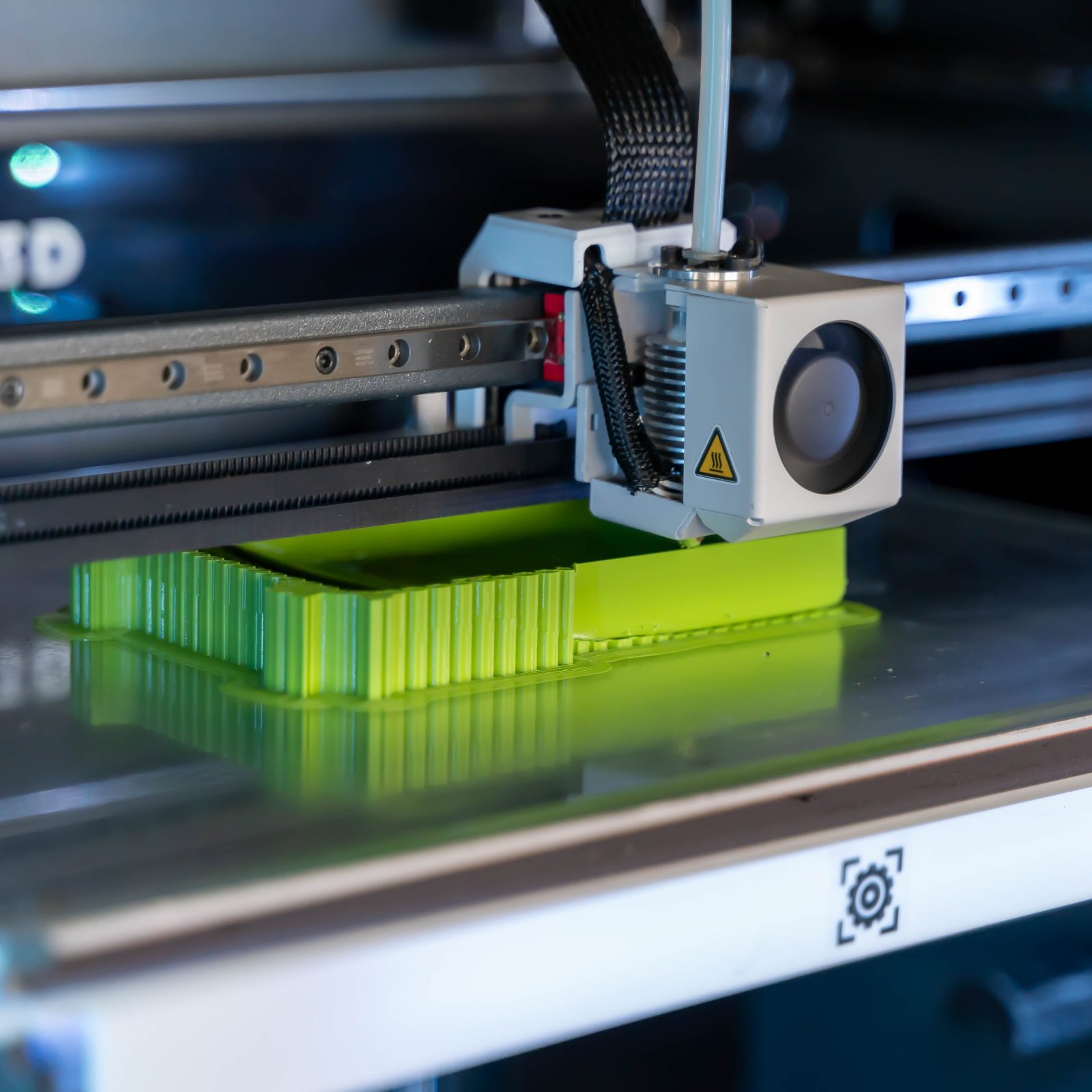

Das FDM bzw. FFF-Verfahren ist das am weitesten verbreitete Verfahren der additiven Fertigung. Die Bauteilgeometrie wird erzeugt, indem ein Draht aus thermoplastischem Kunststoff, das sogenannte Filament, aufgeschmolzen und durch eine Düse gedrückt wird. Diese Düse fährt die zu erzeugenden Konturen des Bauteils ab und trägt so schichtweise Material auf.

Mit dem Verfahren lassen sich Teile fertigen, die einen guten Kompromiss aus relativ geringen Produktionskosten, Fertigungszeit und der Auswahl an verwendbaren Materialien bieten. Je nach Gerät und verwendeten Einstellungen lassen sich außerdem eine gute Präzision und Oberflächengüte erreichen.

Dadurch bietet sich das FDM-Verfahren in vielen Fällen als bevorzugte Methode an. Ob zur Erstellung von Prototypen, der Produktion von Funktions- und Ersatzteilen oder für dekorative Teile wie Vasen oder Kunstobjekte.

Im ViNN:Lab könnt ihr dabei aus einer breiten Palette von Materialien und Farben wählen: Neben Standardmaterialien wie PLA, PETG und ASA/ABS verfügen wir auch über Spezialfilamente wie z. B. transluzente, fluoreszierende, magnetische oder wasserlösliche Materialien. Bei speziellen Wünschen kann auch eigenes Material mitgebracht werden.

Weitere Informationen zum Druckprozess findet ihr hier:

https://vinnlab.th-wildau.de/wiki/doku.php?id=druckprozess_allgemein

Für das FDM-Verfahren stehen euch im ViNN:Lab folgende Geräte im Rahmen des Open-Lab-Days zur Verfügung:

BCN3D Sigma & Sigmax

Unser BCN3D Sigma und unser BCN3D Sigmax verfügen jeweils über zwei Düsen. Dadurch lassen sich mehrfarbige Objekte drucken oder verschiedene Materialien in einem Bauteil kombinieren. Außerdem können mit dem Duplication oder Mirror-Modus zwei Teile zeitgleich gefertigt werden.

Weitere Informationen findet ihr hier:

https://vinnlab.th-wildau.de/wiki/bcn-sigma/

https://vinnlab.th-wildau.de/wiki/sigmax/

BCN3D Epsilon W27 & W50

BCN3D Epsilon W50 (links) und W27

Unser BCN3D Epsilon W50 bzw. W27 verfügt ebenfalls über zwei Düsen. Der Unterschied zu den BCN3D Sigma & Sigmax besteht darin, dass der W50 & W27 eine größere Arbeitsfläche haben und den Druck von höheren Druckbauteilen ermöglichen. Die BCN3D Epsilon sind somit vor allem für größere Teile geeignet. Durch das abgeschlossene Gehäuse wird auch sichergestellt, dass die Druckqualität nicht durch äußere Einflüsse wie Luftzüge oder Temperaturschwankungen beeinträchtigt wird. Besonders bei hohen oder komplexen Bauteilen, bei denen Wert auf geringe Toleranzen und Präzision gelegt wird, ist dies besonders wichtig.

Weitere Informationen findet ihr hier:

https://vinnlab.th-wildau.de/wiki/bcn-epsilon/

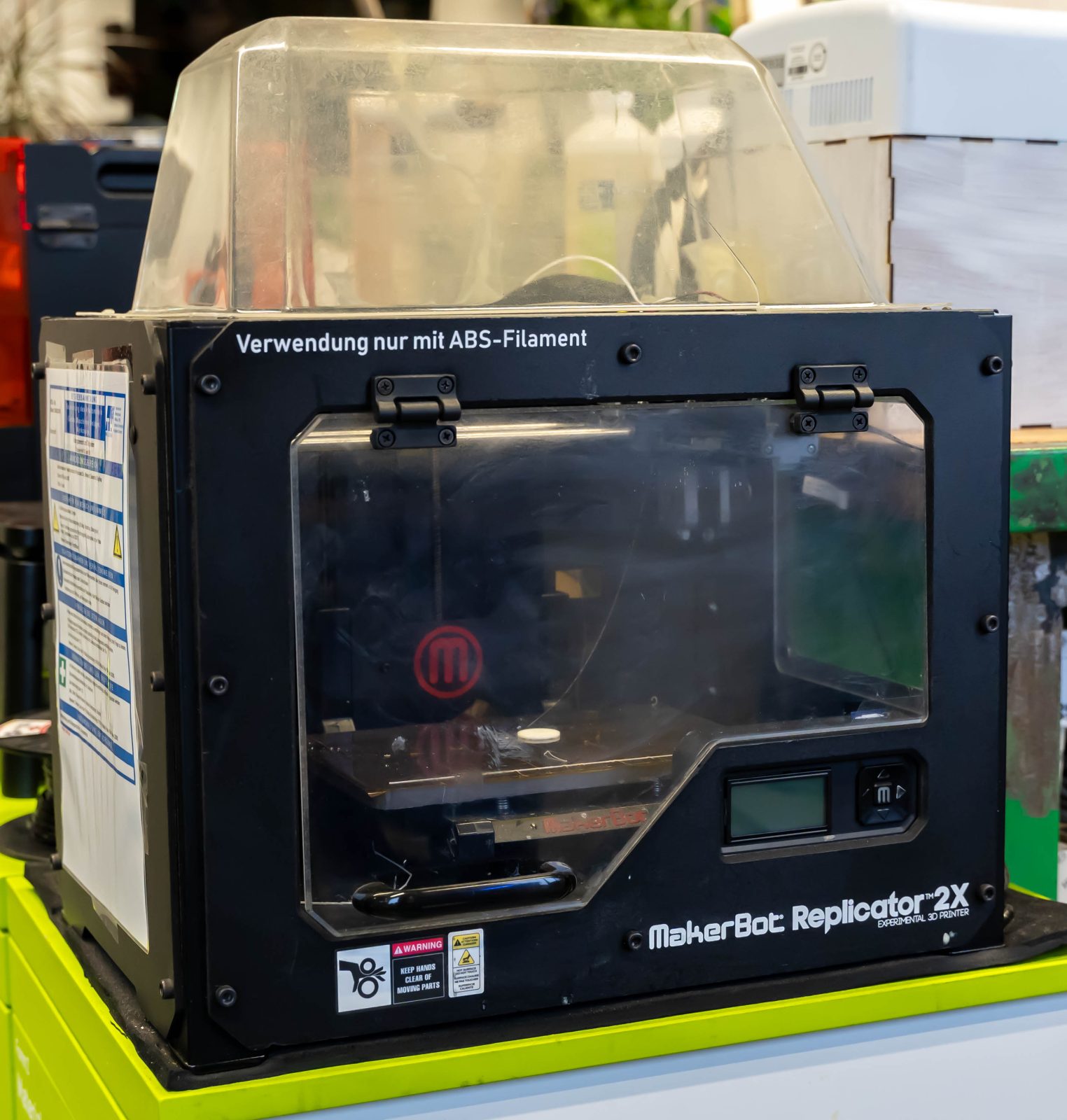

Maker Bot Replikator 2X

Der Maker Bot Replicator 2X ist kleineres Gerät mit ähnlichem Bauvolumen wie der BCN3D Sigma. Er verarbeitet Filament vom Durchmesser 1,75 mm und wird von uns aufgrund des geschlossenen Bauraums hauptsächlich zur Verwendung von ABS-Filament eingesetzt.

Weitere Informationen findet ihr hier:

https://vinnlab.th-wildau.de/wiki/makerbot-replicator-2x/

Folgende Geräte stehen euch nach Absprache mit dem ViNN:Lab-Team zur Verfügung:

BigRep Studio & One. 3

Für besonders große Projekte stehen euch unsere beiden FDM-Drucker von BigRep zur Verfügung. Diese bieten mit 1 m³ (BigRep One.3) und 0,5 m³ (BigRep Studio) einen besonders großen Bauraum.

Weitere Informationen findet ihr hier:

https://vinnlab.th-wildau.de/wiki/big-rep-one-3/

https://vinnlab.th-wildau.de/wiki/big-rep-studio/

Markforged Mark Two

Wenn ihr Teile fertigen möchtet, die hohen mechanischen Belastungen standhalten, dann ist unser Markforged Mark Two das Gerät der Wahl. Dieses Gerät kann spezielle Filamente wie Onyx verwenden – eine Mischung aus Nylon und Carbon-Kurzfasern. Zusätzlich lassen sich mit diesem Drucker Endlosfasern in das gedruckte Bauteil einlegen. Diese können z. B. aus Kevlar, Glasfasern oder Kohlefasern bestehen. Mithilfe dieses Verfahrens lassen sich additiv Teile fertigen, die in ihren mechanischen Eigenschaften gefrästes Aluminium übertreffen.

Weitere Informationen findet ihr hier:

https://vinnlab.th-wildau.de/wiki/markforged-mark-two/

German RepRap X400

Der German RepRap X400 ist ein größerer FDM-Drucker mit einer Bauraumgröße von 350 x 400 x 330 mm. Er verwendet Filament mit einem Durchmesser von 1,75mm.

Weiterführende Details zu den Geräten erfahrt ihr auf den verlinkten Seiten in unserem Wiki.

SLA – Stereolithografie

Das SLA-Verfahren unterscheidet sich Grundlegend vom FDM-Verfahren. Das Aufbauen der Bauteilgeometrie erfolgt hier nicht durch das Aufschmelzen und Auftragen eines Feststoffs, sondern durch das lokale Aushärten von fotoreaktivem Kunstharz.

Durch das SLA-Verfahren werden im Vergleich zum FDM-Verfahren eine erheblich bessere Oberflächengüte und Präzision ermöglicht. Aufgrund der geringeren minimalen Schichthöhe von nur 0,025 mm und der wesentlich höheren XY-Auflösung werden Rundungen, Schrägen und feine Details deutlich besser dargestellt. Außerdem sind die einzelnen Schichten weniger stark auf der Oberfläche zu erkennen. Das macht das SLA-Verfahren besonders interessant für die Fertigung von filigranen und hoch detaillierten Teilen oder für Anwendungen, bei denen viel Wert auf eine hohe Formgenauigkeit gelegt wird.

Innerhalb des SLA-Verfahrens gibt es verschiedene Subverfahren, die sich in ihrer Funktionsweise unterscheiden. Das bei uns zur Verfügung stehende Gerät funktioniert folgendermaßen:

Der Drucker verfügt über einem Tank mit transparenten Boden, in dem sich Kunstharz (Resin) befindet. In diesen Tank wird eine Bauplatte abgesenkt, bis diese sich nur 25–100 Mikrometer über dem Glasboden des Tanks befindet. Unter dem transparenten Boden befindet sich ein Laser der mit Spiegeln so umgelenkt wird, dass der Laserstrahl die zu erzeugende Geometrie abfährt. Dort wo das UV-Licht des Lasers auf das fotoreaktive Resin trifft wird die dünne Schicht zwischen Bauplatte und Glas ausgehärtet. Anschließend wird die Bauplatte angehoben, um das ausgehärtete Kunstharz von der Glasplatte zu lösen. Um die nächste Schicht zu erzeugen wird die Bauplatte abgesenkt, bis sich die bereits gehärtete Schicht 25–100 Mikrometer über dem Glasboden befindet. Der Prozess wiederholt sich erneut.

Während Bauteile die im FDM-Verfahren gefertigt wurden nur von der Bauplatte gelöst werden müssen, ist für SLA-Teile immer eine Nachbearbeitung erforderlich. Verfahrensbedingt haftet an den gefertigten Teilen unausgehärtetes Resin. Dieses wird in mehreren Stufen mit Isopropanol abgewaschen. Abschließend müssen die Teile nochmals unter UV-Licht ausgehärtet werden, um die finalen Werkstoffeigenschaften zu erzielen. Das macht das SLA-Verfahren wesentlich aufwendiger als das FDM-Verfahren. Weitere Nachteile sind die deutlich höheren Materialkosten und die Notwendigkeit die Teile mittels Stützstrukturen von der Bauplatte abzuheben, da in den meisten Fällen nicht direkt auf der Bauplatte gedruckt werden sollte. Die Stützstrukturen müssen später von den Teilen entfernt werden, wobei die Anformpunkte die Oberflächenbeschaffenheit beeinträchtigen können.

Darüber hinaus ist das für den SLA-Druck verwendete Kunstharz im nicht ausgehärteten Zustand gesundheitsschädlich. Bei der Handhabung muss auf die Einhaltung der nötigen Arbeitsschutzmaßnahmen geachtet werden.

Folgende Geräte stehen euch nach Absprache mit dem ViNN:Lab-Team zur Verfügung:

Formlabs Form 2

Die Druckergebnisse des Form 2 sind eine Klasse für sich: Selbst feinste Strukturen werden perfekt umgesetzt, die Oberflächen sind glatt und eben, sodass eine Nachbearbeitung tatsächlich nur dort nötig ist, wo konstruktionsbedingt Stützstrukturen eingefügt waren. Der Form 2 ist ein kleinerer SLA-Drucker mit einer Bauraumgröße von 145(B) x 145(T) x 175(H) mm. Das Ökosystem von Formlabs bietet maximale Flexibilität. Durch wechselbare Resinkartuschen und Tanks lässt sich das verwendete Material in wenigen Minuten tauschen. Sämtliche relevanten Parameter sind dabei in der Slicer-Software PreForm hinterlegt. So muss z. B. nicht für jedes Material die optimale Belichtungszeit ermittelt werden.

Im ViNN:Lab stehen euch verschiedenste Resine zur Verfügung. Darunter beispielsweise durchsichtiges Resin, flexible und elastische Resine und besonders steifes und festes Resin für robuste Teile.

Weitere Informationen findet ihr hier:

https://vinnlab.th-wildau.de/wiki/formlabs-form-2/

Haben wir dein Interesse geweckt oder hast du weitere Fragen zur additiven Fertigung im ViNN:Lab?

Dann komm vorbei beim Open-Lab-Day und wir zeigen dir die Welt des 3D-Drucks! Jeden Mittwoch von 9 bis 19 Uhr.

Weiterführende Informationen:

Informationen zum ViNN:Lab der TH Wildau: https://www.th-wildau.de/vinnlab

Informationen zur Forschungsgruppe Innovations- und Regionalforschung der TH Wildau: https://www.th-wildau.de/forschung-transfer/innovations-und-regionalforschung/

Bei Interesse an einem Workshop schreiben sie uns gerne eine E-Mail: creativelab@th-wildau.de oder informieren sie sich vorab über unsere Webseite.