Die Textilfertigung hat dank eines modifizierten FDM-3D-Druckers der Carnegie Mellon University (CMU) in Pittsburgh neue Anwendungen für Maßkonfektion und texturbasierte Geräte gefunden. Michael Rivera und Professor Scott Hudson vom Human-Computer Interaction Institute (HCII) an der CMU leisteten Pionierarbeit bei der Entwicklung des Open-Source Prusa i3 für Schmelzelektrospinnverfahren. Daraus sind Mischgewebe und 3D-gedruckte tragbare Objekte entstanden.

Hartkunststoffe zu Geweben

Das HCII-Team optimierte das Design eines Prusa i3, um ein größeres, erweiterbares Bauvolumen zu erhalten, und fügte dann die Modifikationen hinzu, die Schmelzelektrospinnen unterstützen. Auf die Frage nach der Inspiration für dieses Projekt antwortete man: „Wir haben bereits untersucht, wie die Einbettung von Textilien während eines 3D-Druckprozesses einige nützliche und individuelle tragbare Objekte wie Uhrenarmbänder oder eine Krone schaffen kann.

„Dieser aktuelle Drucker ist ein Schritt, um die Textilfertigung direkt in einen traditionellen FDM-3D-Druckprozess einzubinden. Mit den beiden kombinierten Systemen können Anwender interessante digitale Designs erstellen, die beide Materialarten unterstützen und die Designs in einem einzigen Prozess herstellen.“

„Solche Designs könnten auch die elektrogesponnenen Textilien für Sensorzwecke nutzen, die das Vorhandensein von Flüssigkeiten und Feuchtigkeit oder Druckänderungen erkennen können. Wir können uns vorstellen, maßgeschneiderte Kleidung zu kreieren, die sich öffnet, wenn jemand zu stark schwitzt, oder eine weiche Schuheinlegesohle oder ein Sitzkissen, das erkennen kann, wie aktiv (oder inaktiv) eine Person ist.“

Elektrospinnen und 3D-Drucken

Elektrospinnen ist in der Biomedizintechnik und den Materialwissenschaften weit verbreitet, um Gewebegerüste und Hygieneprodukte wie Verbände herzustellen. „Wir glauben, dass es weitere interessante kreative Anwendungen wie interaktive Kleidung und taktile Erfahrungen gibt. Dieses Verfahren könnte auch zur Herstellung maßgeschneiderter Hygieneprodukte wie Windeln eingesetzt werden.“

„Es gibt viele verbraucherfreundliche 3D-Drucker, und es gibt auch einige teure Schmelze-Elektrospinnanlagen, die für die biomedizinischen Anwendungen viel besser gesteuert werden. Unsere Arbeit führt eine kombinierte Technik in andere Bereiche (z.B. Mensch-Computer-Interaktion) ein, die die Anwendungsbereiche erweitern.“

Aufladen der Fasern

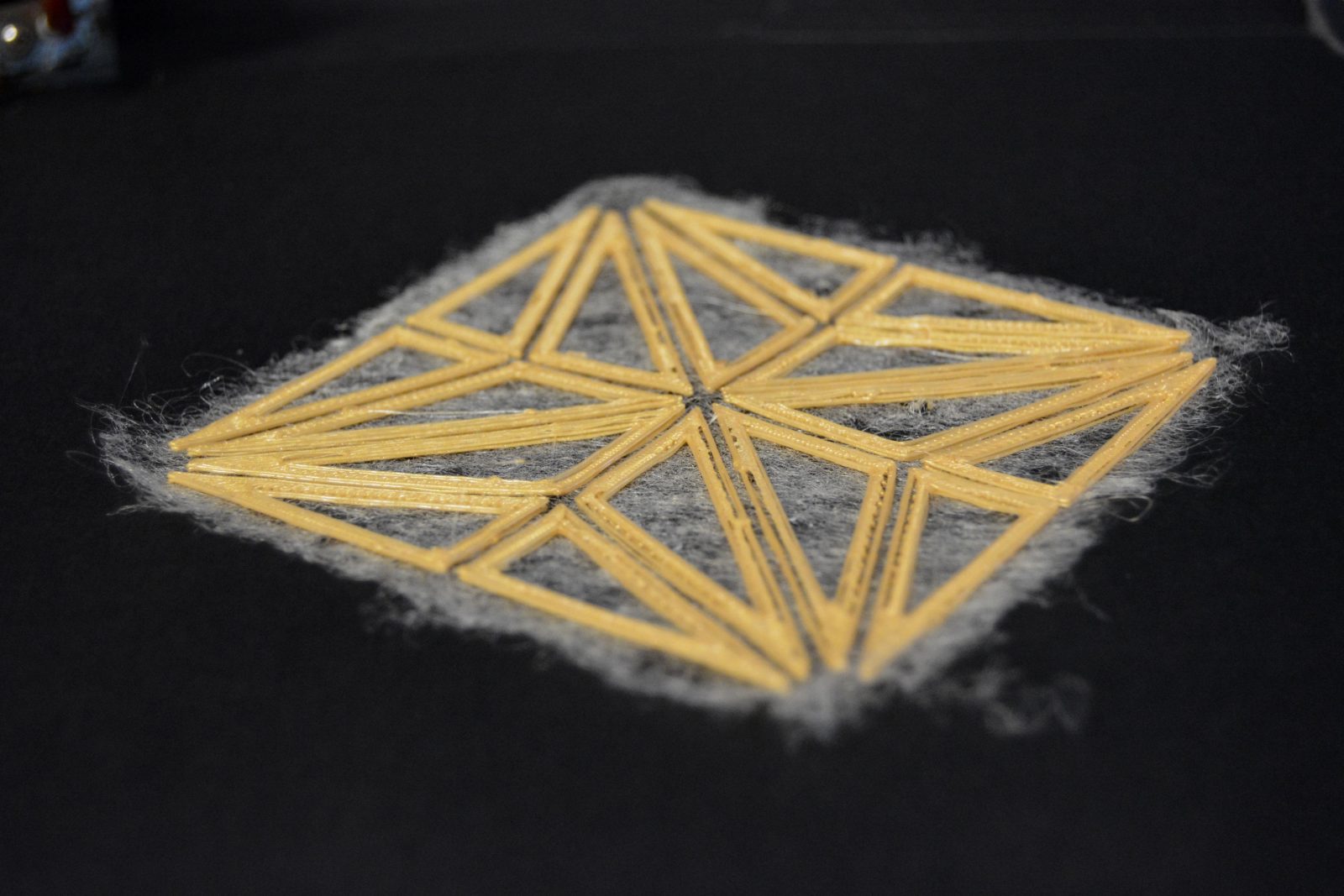

Bei diesem Verfahren dauert die Fertigstellung eines Musters 30 mm x 30 mm ca. 2 Minuten. Die oben gezeigte flache Lampenform dauerte jedoch 30 Minuten, einschließlich der Herstellung des starren Kunststoffs. PCL wurde auch in diesem Prozess erfolgreich eingesetzt.

Jetzt untersuchen die Forscher andere Thermoplaste wie Nylon, Polypropylen (PP) und TPU. Sie entwickeln auch die Elektrospinnfunktionalitäten für fortschrittlichere Materialien.

„Es gibt einige Herausforderungen beim Schmelzelektrospinnen auf harten 3D-Druckstrukturen, die nicht leitfähig sind. Da sich beim Schmelzelektrospinnen elektrostatische Ladungen zwischen Druckplattform und Düse aufbauen, da zwischen diesen beiden mehr Kunststoff gedruckt wird, schwächt sich die Fähigkeit, dünne Fasern nach unten zu ziehen.“

„Wir experimentieren mit dem Aufbringen anderer leitfähiger Materialien (Tinte) auf harte 3D-Druckstrukturen, um das Aufspinnen zu ermöglichen.“

Textile fabrication has seen novel applications in custom clothing and texture-based devices thanks to a modified FFF 3D printer from Carnegie Mellon University (CMU), in Pittsburgh.

Michael Rivera and Professor Scott Hudson of the Human-Computer Interaction Institute (HCII) at (CMU) pioneered the development of the open-source Prusa i3 for melt electrospinning capabilities. This has produced blended textile and 3D printed wearable objects.

Rigid plastics to fabrics

The HCII team tweaked the design of a Prusa i3 to have a larger, extensible build volume then added the modifications that support melt electrospinning. When asked about the inspiration behind this project, Rivera responded, “We previously explored how embedding textiles during a 3D printing process could create some useful and customized wearable objects like watch bands or a crown.”

“This current printer is a step towards blending textile fabrication directly into a traditional FDM 3D printing process. With the two combined, users could create interesting digital designs that support both types of material and fabricate the designs in a single process.”

“Such designs could also leverage the electrospun textiles for sensing purposes that can detect the presence of liquids and moisture or changes in pressure. [Also] we can imagine creating custom clothing that actuates open when someone is sweating too much, or a soft shoe insole or seat cushion that can detect how active (or inactive) a person is.”

Electrospinning and 3D printing

Electrospinning is widely used in biomedical engineering and material science communities to create tissue scaffolding and sanitary products such as bandages. Rivera adds, “We believe there are other interesting creative applications such as interactive clothing and tactile experiences. This process could also potentially be applied to create customized sanitary products such as diapers.”

“There are plenty of consumer-grade 3D printers out there, and there are also some expensive melt electrospinning set-ups that are much more controlled for the biomedical applications. Our work introduces a combined technique to other areas (like Human-Computer Interaction) broadening application domains.”

Charging the fibers

With this process, a 30 mm x 30 mm swatch takes approximately 2 minutes to complete. However, the flat lamp shape shown above took 30 mins to print including the fabrication of the rigid plastic. PCL has also been successfully used in this process.

Now, the researchers are investigating other thermoplastics including Nylon, Polypropylene (PP), and TPU. They are also developing the electrospinning functionalities for more advanced materials.

“There are some challenges with melt electrospinning onto hard 3D printed structures that are non-conductive. Because the melt electrospinning process relies on electrostatic charges building up between the printing platform and the nozzle, as more plastic is printed between these two, the ability of thin fibers to be pulled down weakens.”

“We’re experimenting with applying other conductive materials (inks) onto hard 3D printed structures to enable spinning onto them.”